Případová studie automatizace výroby ve společnosti Plastika

Dlouhodobě se rozvíjející spolupráce Technologické platformy KMA se společností PLASTIKA a.s. z Kroměříže, která se specializuje na výrobu plastových dílů pro průmyslové aplikace, byla v minulosti podpořena Technologickou agenturou České republiky (TAČR). Podpora směřovala ke zvýšení efektivity a automatizace výrobních procesů. Cílem projektu FW03010716 s názvem Digitalizovaná podpora pro výrobní procesy SKR9000 bylo vytvoření kolaborativního učícího se softwarového robota, jenž umožní v reálném čase vyhledávat výrobky s anomálními procesními parametry. Projekt trval tři roky, měl celkový rozpočet přes 20 milionů korun, z čehož asi 5 připadlo na Univerzitu Palackého jakožto na spolupracující organizaci. Projekt byl úspěšně splněn a jeho výsledky PLASTIKA stále úspěšně využívá ve výrobě.

Jak spolupráce probíhala – pohled člena TP KMA

Následující část popisuje průběh projektu z pohledu člena Technologické platformy KMA, RNDr. Tomáše Fürsta, Ph.D., který byl za Univerzitu Palackého řešitelem odborné části projektu.

Prvním krokem je získat si důvěru průmyslových partnerů. Chlapi ve výrobě mají mnoho let zkušeností a velmi zdravý selský rozum v hlavě. Jsou zvyklí na to, že čas od času se objeví nějaký výzkumník z univerzity a – aniž by měl sebemenší tušení, jak výroba funguje – začne je poučovat, jak to mají dělat líp.

U nás v Technologické platformě KMA máme naštěstí dost zkušeností s průmyslem a dost pokory, abychom tyhle začátečnické chyby nedělali. V Plastice se nám podařilo najít společnou řeč s mnoha klíčovými pracovníky a máme tam kamarády i dnes, dlouho po skončení společného projektu.

Další metou bylo získat kvalitní procesní data. To se do projektu snadno napíše, ale v praxi je to kámen úrazu. Moderní výrobní linka typicky obsahuje mnoho strojů. Každý stroj je od jiného výrobce, každý má jiné datové rozhraní, které posílá v různém taktu různá data v různých formátech. Naše zkušenost je, že jakmile jste schopni ve správný čas zapsat správně změřené číslo ve správném formátu na správné místo do správné databáze – je skoro vyhráno. Nám trvalo skoro rok, než jsme přemluvili různé vstříkolisy, aby se s námi bavily jazykem, který dává smysl.

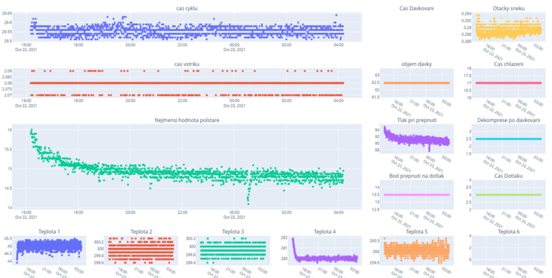

A pak přijde ta historická chvíle, kdy se technologové konečně pořádně podívají na průběh procesních dat v reálném čase. V našem případě to vypadalo asi takto:

Každý panel dashboardu (ze kterého vidíte jen kousek) ukazuje průběh jednoho z procesních parametrů, které jsou podstatné pro kvalitu výlisku. V grafu lze přepínat mezi různými lisy, měnit časové okno zobrazení, filtrovat, zvětšovat a zmenšovat rozsah os a tak dále. Chvíli trvá, než se technologové, údržbáři a seřizovači začnou na data dívat a na různé formy vizualizace si zvyknou. Potom ale začneme slyšet přesně ty rozhovory, na které se na platformě vždycky těšíme:

„Franto, proč ti na ranní tak padal polštář?“

„Pepo, běž se mrknout na to teplotní čidlo, posílá to nějaký kraviny.“

„Chlapi, kdo jste se ve třistasedmičce na noční šťoural, jakto, že vám tam tak lítal tlak?“

Hurá, první fáze digitalizace výroby je úspěšně za námi.

Teď je třeba začít technologům opatrně koukat přes rameno a pochopit, na které parametry se dívají, co od nich očekávají, které pohyby a hodnoty považují za problematické a proč. A pomalu a opatrně se snažit jejich dlouholeté zkušenosti přetavit do matematického modelu.

Technologové jsou téměř neporazitelní v porozumění struktuře procesních parametrů a jejich vzájemným vztahům. Ale ani ten nejlepší z nich neudrží v hlavě tisíce čísel a korelací, které se lze naučit z historických dat. Proto se vždy snažíme volit metody, které rozumně skloubí expertní znalosti technologů a procesních inženýrů s možnostmi moderního strojového učení a datové analýzy.

Když se to podaří, jako v případě tohoto projektu, je výsledkem softwarový „přítel na telefonu“, který v reálném čase upozorňuje na anomálie ve výrobě a predikuje, kdy se proces dostane do nebezpečného pásma.

Klíčové výsledky a přínosy – pohled TP KMA

Spolupráce s TP KMA přinesla společnosti Plastika několik klíčových benefitů:

- Implementace inovativního řešení: Nasazení softwarového robota vedlo k automatické detekci anomálií, což je příkladem úspěšné aplikace matematických metod a umělé inteligence v praxi.

- Zvýšení efektivity a redukce zmetkovitosti: Automatická detekce anomálií výrazně snížila počet vadných výrobků a zmetků, což vedlo k úsporám nákladů a materiálu.

- Minimalizace lidského faktoru: Software převzal rutinní monitorování dat, čímž se operátoři mohli soustředit na složitější úkoly a řešení komplexních problémů. Zároveň se předešlo možnému přehlédnutí anomálního chování stroje hned v jeho počátcích.

- Posílení datové gramotnosti: Spolupráce přinesla do firmy nové pohledy na práci s daty i jejich samotný sběr. Díky interakci s našimi akademickými odborníky se u zaměstnanců firmy výrazně zvýšily analytické schopnosti a schopnost řídit procesy na základě datově podložených informací.

- Společné know-how a posílení důvěry mezi akademickým a firemním sektorem: Projekt vytvořil unikátní synergii mezi akademickým výzkumem a průmyslovou praxí, což je cenným přínosem pro obě strany a základem pro další budoucí společné projekty.

Reference od Ing. Jiřího Gregora, CSc.: „Kolegové z UPOLu si rychle získali důvěru našich technologů a lidí z výroby. Silně přispěli k tomu, že u nás prudce vzrostla míra řízení podle dat a celková úroveň datové gramotnosti. A do budoucna máme společně vzrušující plány.“

Naše úspěšná spolupráce dokazuje, že moderní matematické metody, strojové učení a umělá inteligence mají obrovský potenciál pro optimalizaci průmyslových procesů. Tato případová studie je příkladem toho, jak může Technologická platforma KMA pomoci firmám řešit reálné problémy s využitím pokročilých nástrojů datové analýzy.